English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

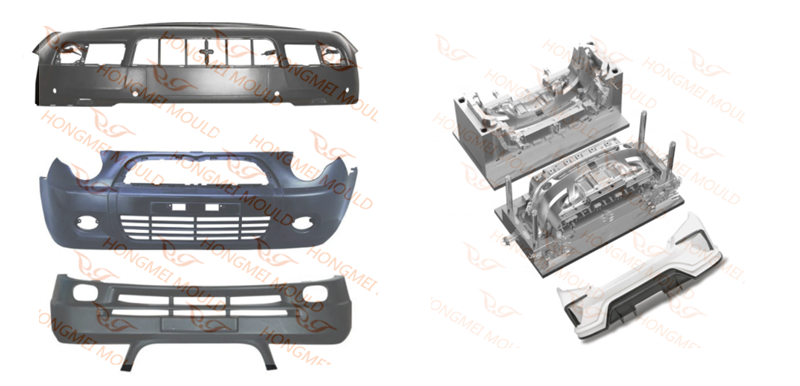

Hvordan lage en støtfangerform for en bil foran

2021-07-14

Hvordan lage en støtfangerform for en bil foran?

1、 Strukturanalyse av plastdeler

Formen på støtfangeren foran er lik den på salen. Materialet er PP + epdm-t20, krympingen er 0,95%. PP er hovedmaterialet til støtfanger og EPDM kan forbedre elastisiteten til støtfangerdekselet. T20 betyr å tilsette 20 % talkum til materialet, noe som kan forbedre stivheten til støtfangerdekselet.

Funksjonene til plastdeler er:

(1) Formen er kompleks, størrelsen er stor og veggtykkelsen er relativt liten, som tilhører storskala tynnveggede plastdeler.

(2) Plastdelene har mange ujevnheter og gjennomføringer, mange avstivninger og stor strømningsmotstand for sprøytestøping.

(3) Det er tre spenner på innsiden av plastdelen, og det er svært vanskelig å trekke kjernen sideveis på hvert sted.

2、 Muggstrukturanalyse

Den fremre støtfangerens hovedinnsprøytingsform tar i bruk den indre skilleflaten, passerer gjennom den varme løperen og styres av sekvensventilen. Den omvendte spennen på begge sider vedtar strukturen til stor skrå takhylse, horisontalt skråtak og rett tak, med maksimal dimensjon på 2500 × 1560 × 1790 mm.

1. Design av formingsdeler

Den avanserte interne skilleflateteknologien er tatt i bruk i formdesignen, bruksmodellen har fordelene at skilleklemmelinjen er skjult på støtfangerens overflate som ikke ser ut, som ikke kan sees etter montering på kjøretøyet og ikke vil påvirke utseendet. Imidlertid er vanskelighetsgraden og strukturen til denne teknologien mer kompleks enn for den eksterne typen støtfanger, og den tekniske risikoen er også høyere. Prisen og prisen på formen er også mye høyere enn for den eksterne støtfangeren. Men på grunn av det vakre utseendet, er denne teknologien mye brukt i mellom- og høykvalitetsbiler.

I tillegg har plastdelen et stort antall gjennomgående hull, hvorav noen er store i areal. Ventilasjonsåpningen og spalten for å unngå hulrom er designet på kollisjonsstedet, og innføringsvinkelen er større enn 8 °, noe som kan øke levetiden til formen, og det er ikke lett å produsere flash.

De fremre støtfangerens sprøytestøpedeler og malen er laget til en helhet, og malmaterialet kan være forhåndsherdet sprøytestøpestål P20 eller 718.

2. Design av portsystem

Hele varmeløpssystemet er tatt i bruk i støpesystemet til formen, som har fordelene med praktisk montering og demontering, lave krav til prosessnøyaktighet, ingen risiko for limlekkasje, pålitelig monteringsnøyaktighet og ikke behov for gjentatt demontering og montering i fremtiden, samt lave vedlikeholds- og reparasjonskostnader.

Frontstøtfangeren er en utseendedel, og overflaten har ikke fusjonsmerker. Ved sprøytestøping må fusjonsmerkene skyndes til overflaten som ikke ser ut eller fjernes, som er et av de viktigste og vanskelige punktene i formdesignet. Formen tar i bruk 8-punkts sekvensventilens hot runner gate-kontrollteknologi, nemlig SVG Technology, som er en annen avansert teknologi tatt i bruk av formen. Den kontrollerer åpning og lukking av åtte varme dyser gjennom sylinderdriften, for å oppnå den ideelle effekten av ingen sveisemerke på overflaten av plastdeler.

Svg-teknologi er en ny hot runner-formingsteknologi utviklet de siste årene for å møte behovene til bilindustrien for store flate plastdeler og elektronisk industri for mikrotynnveggede deler. Sammenlignet med den tradisjonelle hot runner gate-teknologien har den følgende fordeler:

① Smeltestrømmen er stabil, holdetrykket er mer jevnt, mateeffekten er betydelig, krympingshastigheten til plastdeler er konsistent, og dimensjonsnøyaktigheten er forbedret;

② Det kan eliminere sveisemerket, eller danne sveisemerket på overflaten som ikke ser ut;

③ redusere formlåsetrykket og restspenningen til plastdelen;

④ redusere støpesyklusen og forbedre støpearbeidsproduktiviteten.

Simuleringsdatadiagrammet for varmløpersekvensventil ble brukt i frontstøtfangeren. Det kan sees fra formstrømsanalysen at under normalt injeksjonstrykk, formlåsekraft og formtemperatur, er smeltestrømmen stabil og kvaliteten på plastdelene er god, slik at formens levetid og produktkvalifikasjonsgraden kan garanteres fullt ut.

3. Design av sidekjernetrekkmekanisme

Når den fremre støtfangeren adopterer skilleflaten til innvendig skille, er skillelinjen på bakre spenne av den faste formen en plate plassert under den skrånende toppen av den bevegelige formsiden. For å unngå risikoen for skade på formen under operasjonen, må kjernetrekkingsprosedyren kontrolleres strengt under åpningen av formen, se formarbeidsprosessen for detaljer.

Formen tar i bruk den komplekse strukturen til det skrånende taket designet under det rette taket og det tverrgående skråtaket (dvs. sammensatt skråtak) designet inne i det skrånende taket. For å trekke kjernen jevnt, bør det være nok plass mellom det skrå taket og det rette taket, og kontaktflaten mellom det skrå taket og det rette taket bør utformes med en helning på 3 ° – 5 °.

Kjølevannskanalen skal utformes for det store skråtaket og det store rette taket på begge sider av sprøytestøpen til den innvendige skillestøtfangeren. Sidehullet til den faste formen til den innvendige skillestøtfangeren skal være utformet med en fast formnålstruktur for kjernetrekking.

Her ønsker vi å forklare: sprøytestøpeformen til den indre skillestøtfangeren og den generelle sprøyteformen. Forskjellig fra det, blir plastdelen ikke kastet ut ved å bli værende i den bevegelige formen, men ved å stole på trekkkroken i ferd med å åpne seg. Sidekjernetrekket 43 til den faste formen dukker opp under åpningsprosessen, og plastdelen vil følge den faste formen en viss avstand.

4. Design av temperaturkontrollsystem

Temperaturkontrollsystemets design av hovedstøtfangerens hovedinjeksjonsform har stor innflytelse på støpesyklusen og produktkvaliteten. Formtemperaturkontrollsystemet tar i form av "rett kjølevannsrør + skrånende kjølevannsrør + kjølevannsbrønn".

Hoveddesignpunktene til kjølekanalen til dysen er som følger:

① Strukturen til den bevegelige dysen er mer kompleks og varmen er mer konsentrert, så det er nødvendig å fokusere på kjøling, men kjølekanalen må holdes minst 8 mm unna skyvestangen, den rette toppen og de skrånende topphullene.

② Avstanden mellom vannkanaler er 50-60 mm, og avstanden mellom vannkanaler og hulromsoverflaten er 20-25 mm.

③ Hvis kjølevannskanalen kan lage rette hull, må du ikke lage skrå hull. For skrånende hull med en helling på mindre enn 3 grader, endre dem direkte til rette hull.

④ Lengden på kjølekanalen bør ikke være for forskjellig for å sikre at formtemperaturen er grovt balansert.

5. Design av lede- og posisjoneringssystem

Formen tilhører en stor tynnvegget sprøyteform. Utformingen av styre- og posisjoneringssystemet påvirker direkte nøyaktigheten til plastdelene og levetiden til formen. Formen bruker firkantet styresøyle og 1° presis posisjoneringsføringsposisjon, der fire firkantede styresøyler 80 × 60 × 700 (mm) brukes på den bevegelige dysesiden, og fire firkantede styresøyler 180 × 80 × 580 (mm) er brukes mellom bevegelige og faste dyser.

Når det gjelder posisjonering av skilleflate, er to kjegleposisjoneringsstrukturer (også kjent som indre dyserørposisjon) vedtatt i begge ender av dysen, og kjeglens helningsvinkel er 5°.

6. Design av avformingssystem

Plastdeler er store tynnveggede deler, og avformingen skal være stabil og sikker. Den midterste posisjonen til formen vedtar rett topp og ejektorpinnen, diameteren på ejektorpinnen er 12 mm. Fordi kontaktområdet er lite og vanskelig å returnere, er det lett å få utkasterpinnen til å kollidere med hulromsoverflaten til den faste modellen, så den indre skillestøtfangeren bør utformes så rett som mulig, og utkasterpinnen skal brukes mindre.

På grunn av det store antallet skyvestykker er utløsningskraften og tilbakestillingskraften til skyvestykkene store, så utløsersystemet bruker to hydrauliske sylindre som kraftkilde. Se figur 7 for plasseringen av sylinderen. Dimensjonen L i figuren er avstanden som skal forsinkes, som er relatert til størrelsen på den faste reversspennen, vanligvis 40-70 mm.

På grunn av den ujevne overflaten til den bevegelige kjernen, er alle de faste endene av fingerbøl og driversylinder utformet med en stoppstruktur.

3、 Arbeidsprosess for mugg

Fordi støtfangersprøytestøpeformen tar i bruk den interne skilleteknologien, er skillelinjen i omvendt posisjon på plate a plassert under den skrånende toppen av den bevegelige formsiden. For å unngå risikoen for skade på formen under drift, er arbeidsprosessen til formen veldig streng. Deretter diskuteres trinnene og forholdsreglene fra begynnelsen av lukking av formen.

① Før du lukker dysen, er ejektorstiftplaten 50 mm unna dysens bunnplate, for å sikre at den motsatte delen av en plate ikke berører det tverrgående lille skråtaket som stikker ut fra det store skråtaket, og sørg for at en plate kan jevnt fullføre lukkehandlingen ved å trykke på tilbakestillingsstangen.

② Trykk skyveplaten og den skrånende toppen tilbake til tilbakestillingsposisjon.

③ Før du åpner dysen, er det nødvendig å påføre trykk på ejektorsylinderen på forhånd for å sikre at hele ejektorsystemet og en plate kan åpnes synkront. Ved åpning av formen skal A-platen og fingerbølsplaten åpnes i 60 mm først, for å sikre at plastdelen og det tverrgående, skråstilte taket alle er atskilt fra den omvendte spenneflaten på A-platen.

④ Den faste formen en plate fortsetter å åpne formen, og ejektorstiftplaten i den bevegelige formen forblir uendret i utstøtningstilstanden på 60 mm, for å oppnå funksjonen med å skille en plate og den rette toppen.

4、 Resultater og diskusjon

1. Formen bruker den indre skilleteknologien for å sikre det vakre utseendet til plastdelene.

2. Den andre kjernetrekkstrukturen av "sammensatt skråtak" er tatt i bruk i dysen, noe som løser problemet med lateral kjernetrekking i den komplekse delen av plastdelen.

3. Hot runner-portsystemet med åttepunkts nåleventilsekvensventil er tatt i bruk i formen, noe som løser problemet med smeltefylling av store tynnveggede plastdeler.

4. Det hydrauliske trykket brukes som kraften til avformingssystemet for å løse problemene med stor avformingskraft på plastdeler og vanskelige å tilbakestille skyvedeler.

Praksisen viser at formstrukturen er avansert og rimelig, størrelsen er nøyaktig, og det er et klassisk verk av bilmatris. Siden formen ble satt i produksjon, har den laterale kjernetrekkingen vært koordinert og pålitelig, og kvaliteten på plastdelene har vært stabil, og oppfyller kravene til kundene.

Kontakt meg